Współczesne produkty są technicznie coraz bardziej zbliżone, dlatego konkurencyjność na rynku nie wynika jedynie z ich niepowtarzalności, lecz raczej z mniej lub bardziej skutecznych i efektywnych struktur organizacyjnych czy metody sterowania produkcją. Firmy, które produkują złożone produkty na zamówienie według specyfikacji klienta w produkcji jednostkowej lub małoseryjnej, poruszają się w obszarze ciągłego konfliktu określonego: potrzebami klientów, złożonością procesu produkcyjnego i jego efektywnością. Optymalizacja procesów produkcyjnych pomoże taki konflikt rozwiązać.

Łatwe planowanie i rozliczanie produkcji

Zarządzaj produkcją online jak profesjonalista

14 dni za darmo - Bez użycia karty kredytowej - Pełne wsparcie techniczne

Optymalizacja produkcji w przedsiębiorstwie – czym jest?

Optymalizacja produkcji w firmie dotyczy przede wszystkim sposobu wykorzystania zasobów produkcyjnych przedsiębiorstwa. Jej celem są nie tylko zyski finansowe wynikające ze zwiększenia dochodów i obniżenia kosztów prowadzenia działalności, ale także lepsza organizacja pracy oraz wyższa wydajność pracowników. Reasumując: ma się pracować lepiej, wydajniej i przyjemniej, a zarabiać więcej.

Bardzo często konieczność przeprowadzenia gruntownej zmiany w zakresie logistyki produkcji jest wynikiem występowania licznych zakłóceń na hali produkcyjnej. Symptomami, które wskazują na potrzeby wprowadzenia zmian mogą być względnie długie czasy przebiegów procesów, dostaw, wysokie zapasy oraz mała elastyczność realizacji zamówienia. To one mogą być sygnałem, że optymalizacja procesu produkcyjnego jest niezbędna dla efektywnego działania firmy.

Zanim zaczniesz optymalizować produkcję, sprawdź jakie mierniki warto wdrożyć

Przygotowując proste dane z produkcji stworzysz mierniki, które pokryją 90% potrzeb w małej firmie produkcyjnej. Najważniejsze dane to:

- Czas pracy ludzi na operacjach (w powiązaniu z produktami)

Pierwsze i podstawowe co potrzebujesz mieć to najprostsze zestawienie kto, co, ile czasu i ile sztuk wykonał.

- Uwagi do operacji

- Czas obecności ludzi w firmie

Do tego jeszcze warto jest dodać:

- Braki, a dokładnie ilość braków, która powstawała w procesie produkcji.

- Zużycie surowców

- Przerwy od pracy na maszynach

Dopiero mając te dane zmierzone z pomocą programu do zarządzania produkcją możemy przystąpić do stworzenia najprostszych mierników, to jest wydajności, produktywności, brakowości czy efektywności globalnej.

Jeśli interesuje Cię ten temat szczegółowe opracowanie znajdziesz w poniższym artykule.

Co warto mierzyć w firmie produkcyjnej, aby spokojnie spędzać czas na wakacjach?

W dzisiejszym artykule dowiesz się jakie mierniki stosować i co w ogóle warto mierzyć w…

W jakiej sytuacji przyda się optymalizacja procesów produkcyjnych?

Każda zmiana dotycząca planowania produkcji w małej firmie powinna wiązać się z gruntowną analizą bieżącej sytuacji, szczególnie kiedy koncepcja logistyki wymaga poprawek ze względu na:

- rozwój firmy i/lub zmiany w asortymencie towarów,

- zmiany w strukturze wytwarzania, a w konsekwencji zmian struktury przepływów materiałowych,

- zmiany miejsc wytwarzania (np. nowa lokalizacja).

Innymi ważnymi czynnikami skłaniającymi do poprawy wydajności produkcji mogą być:

- zmiany globalne (ekonomiczne, polityczne, prawne) np. obecna pandemia covid19,

- dostosowanie procesu produkcyjnego do określonych standardów i norm prawnych (np. audyt, wymagania ISO),

- chęć podniesienia konkurencyjności firmy na rynku (lub pojawienie się nowych firm “rywali” w danej branży),

- potrzeba cięcia kosztów, które są niewspółmiernie duże w stosunku do zysków firmy,

- chęć lepszego wykorzystywania posiadanych zasobów (ludzkich, materiałowych, lokalowych, itp.),

- ograniczenie liczby reklamacji, a co za tym idzie zmniejszenie produkcji towarów wadliwych (zmniejszenie liczby pomyłek)

- lepsze dysponowanie czasem,

- poprawa komunikacji w zespole, podniesienie morale załogi, a także szybsze wdrażanie nowych pracowników,

- stworzenie firmowego know-how, czyli bazy wiedzy.

Optymalizacja procesu produkcji, niezależnie od motywacji, która skłania daną firmę do jej wdrożenia, wpływa na poprawę efektywności i produktywności. W praktyce pozwoli to na:

- redukcję kosztów prowadzenia działalności,

- skrócenie całości procesu produkcyjnego,

- wzrost zadowolenia Klientów,

- terminowe realizowanie zleceń,

- zwiększenie wydajności produkcji,

- zaangażowanie członków zespołu i zintegrowanie ich z firmą, w której pracują.

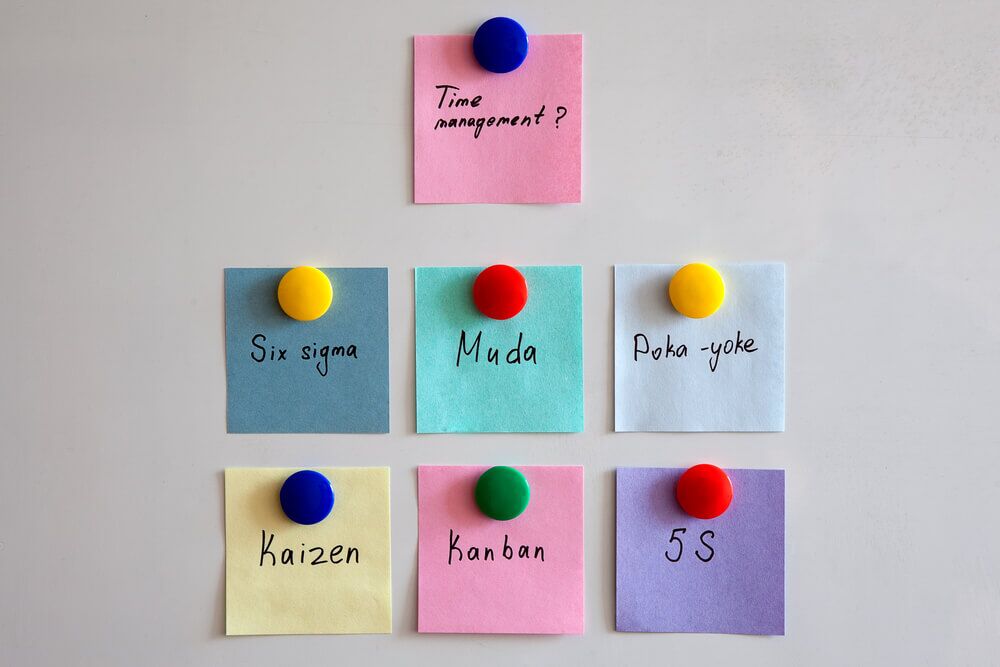

Klasyczne narzędzia optymalizacji produkcji

W teorii wyróżnia się kilka klasycznych metod sterowania produkcją. Ich zastosowanie determinują różne czynniki wynikające z organizacji przepływu materiałów i informacji. Aby dana metoda przynosiła oczekiwane efekty oraz gwarantowała osiągnięcie wymiernych korzyści system produkcyjny musi spełnić konkretne warunki.

Trzy najczęściej stosowane metody organizacji procesu produkcyjnego

- system pull,

- system push

- połączenie pull/push (Drum – Buffer – Rope).

Metody te są wiodącymi koncepcjami systemów zarządzania przepływem produkcji, czyli odpowiednio Lean Manufacturing (LM), Material Requirements Planning (MRP) oraz Theory of Constraints (TOC).

Lean manufacturing

Jest to system zarządzania procesem produkcji zakładający minimalizowanie marnotrawstwa i odrzucenie niepotrzebnych operacji zachodzących podczas produkcji. Bardzo często jest synonimem “odchudzania” lub “uszczuplania” organizacji i ma na celu dostarczanie klientowi produktów najwyższej jakości. O jakich cięciach mowa?

Zgodnie z metodologią lean manufacturing, ograniczeniu należy poddać przestrzeń produkcyjną, zapasy, inwestycje w narzędzia, czas, pracę inżynierską i ludzki wysiłek. Co więcej, osiągnięcie celów stawianych przez tą metodę sterowania produkcją jest możliwe tylko w przypadku zaangażowania w proces wszystkich pracowników. Koncepcja lean manufacturing rozwinęła się w oparciu o zasady i narzędzia Systemu Produkcyjnego Toyoty. Autorem pojęcia lean był John Krafcik, który użył tego określenia w 1988 w artykule w „Sloan Management Review” opisując rozwiązania zastosowane w japońskiej fabryce.

Planowanie zapotrzebowania materiałowego MRP (ang. Material Requirements Planning)

Jest to zbiór procesów, który umożliwia określanie potrzeb materiałowych (surowce, materiały, komponenty itp.) na podstawie danych o strukturze wyrobu, informacji o stanach magazynowych, stanu zamówień w toku i planu produkcji.

W 1946 roku, Joseph Orličky jako odpowiedź dla programu korporacji TOYOTA opracował pierwszy system Planowania Potrzeb Materiałowych (MRP). Wykorzystała rozwiązanie firma Black & Decker. MRP okazał się sukcesem, dlatego w 1975 r. został wdrożony w około 150 firmach.

Usprawnienie oferowane przez MRP to fakt, iż system umożliwia kontrolę rodzajów, ilości i terminów produkcji, a także sterowanie zapasami i ich uzupełnieniem, aby sprostać ciągle zmieniającemu się popytowi na poszczególne produkty.

Po wprowadzeniu informacji o zaplanowanej produkcji lub wielkości sprzedaży czy też przyjętych zamówieniach na wyroby gotowe. Na tej podstawie system planuje produkcję poszczególnych elementów oraz dostawy podzespołów i materiałów. MRP pobiera informacje z trzech źródeł: harmonogramu produkcji, BOM-ów materiałowych (Bill of materials) i stanów zapasowych. Jako wynik działania zwraca szczegółowy plan produkcji dla każdego elementu oraz plan zamówień.

Teoria ograniczeń (ang. Theory of Constraints, TOC)

Procesy produkcyjne nastawiona na osiąganie długotrwałych zysków poprzez odpowiednie zarządzanie istniejącymi w firmie ograniczeniami, tj. „wąskimi gardłami”, które występują w systemach zarządzania, procesach wytwarzania lub procesach dystrybucji.

Teoria ograniczeń wymaga zastosowania w praktyce trzyelementowej struktury procesu produkcyjnego nazywanego drum-buffer-rope, z uwzględnieniem wytwarzania produktów według partii transportowej i partii obróbkowej. Charakterystyka tych elementów jest następująca:

- Drum – nadaje procesowi odpowiedni rytm produkcji, według przyjętego planu operatywnego, uwzględniającego „wąskie gardła”.

- Buffer – to zapasy materiałowe umieszczone w procesie przed „wąskimi gardłami”; można wyróżnić trzy rodzaje zapasów związanych z „wąskim gardłem”: związane z wydajnością, związane z wymaganą liczbą dostarczanych elementów, niezwiązane z wydajnością „wąskiego gardła – zlokalizowane po operacjach na stanowisku określonym „wąskim gardłem”.

- Rope – to zasada dostarczania materiałów lub elementów na stanowisku pracy według „wąskiego gardła”.

Optymalizacja planowania zasobów przedsiębiorstwa

Zupełnie oddzielne miejsce w teoretycznej bazie zajmują systemy ERP. Sam termin ERP pochodzi z angielskiego Enterprise Resource Planning – Planowanie Zasobów Przedsiębiorstwa i kojarzy się zazwyczaj z konkretnym systemem komputerowym wspomagającym zarządzanie i realizację wszystkich podprocesów procesu produkcyjnego w organizacji. Szczegółowo na temat takiego sposobu zarządzania produkcją przecztasz tu:

Czym jest ERP i czy jest to dobry wybór dla małej firmy produkcyjnej?

Wraz z rozwojem firmy często dochodzimy do miejsca, gdzie arkusze kalkulacyjne i papierowe...

Optymalizacja produkcji – poznaj skuteczne metody

Czasami niemożliwe jest wprowadzenie wszystkich zmian w tym samym czasie, gdyż wielotorowa optymalizacja produkcji w przedsiębiorstwie byłaby zbyt kosztowna czy też niezrozumiała dla załogi (chaos na hali produkcyjnej). Dlatego alternatywnym podejściem jest np. metoda Kaizen. Zakłada się w niej stopniowe doskonalenie wszelkich aspektów działalności firmy, aby finalnie osiągnąć:

- skrócenie czasu realizacji procesu pracy oraz poprawy jakości;

- jasne kryteria oceny i nagradzania, a przez to zaangażowanie członków zespołu w proces zwiększania wydajności procesów w firmie

- redukcję kosztów;

- lepszą ergonomię stanowisk roboczych.

Dzięki powyższym polepsza się także planowanie produkcji.

Kolejnym rozwiązaniem jest metoda Just-in-Time, pozwalająca na zsynchronizowanie wszystkich czynności w procesie. Stosuje się ją głównie w celu redukcji pracy w toku oraz kontroli poziomu zapasów w procesach produkcyjno-magazynowych (kolejna dostawa jest zamawiana w momencie kiedy zostanie osiągnięte minimum magazynowe). Dzięki temu minimalizuje się wykorzystywaną powierzchnię i koszty magazynowania oraz uzyskuje:

- usprawniony przepływ materiałów

- efektywniejsze wykorzystanie pracowników

- minimalizację miejsca magazynowego

- zmniejszoną możliwość przeterminowania bądź zniszczenia zapasów

- poprawę jakości

- poprawę wydajności produkcji

Czym jest metoda Just in Time?

Metoda Just-in-time Jest wiele różnych metod optymalizacji produkcji, wchodzących w skład...

Obie wymienione metody często uzupełnione przez metodę Kaikaku (koncepcja przeprowadzenia radykalnych zmian w procesach biznesowych przedsiębiorstwa) wspierają wspomniane wcześniej lean management, koncepcję zarządzania firmą opartą na elastyczności, wysokiej jakości, eliminowaniu marnotrawstwa i ciągłym doskonaleniu.

Metoda Kaikaku – na czym polega?

Obecnie firmy muszą sobie radzić z dostosowaniem się do gwałtownie zmieniającej się...

Innymi znanymi metodami są One Piece Flow oraz opracowana w latach pięćdziesiątych w Japonii metoda Kanban. Metoda Kanban opiera się na poszczególnych kartach wyrobów, ich cyrkulacji i analizie. Jest to swoisty system informacyjny, system planowania, rozdziału oraz kontroli czynności i zadań produkcyjnych. Polega na takim organizowaniu procesu wytwórczego, aby każda komórka organizacyjna produkowała dokładnie tyle, ile w danej chwili jest potrzebne. Najkrócej ideę Kanban oddaje hasło „7 x żadnych”:

- żadnych braków,

- żadnych opóźnień,

- żadnych zapasów,

- żadnych kolejek – gdziekolwiek i po cokolwiek,

- żadnych bezczynności,

- żadnych zbędnych operacji technologicznych i kontrolnych,

- żadnych przemieszczeń.

Podstawą technik kanban są formularze, dzięki którym możliwe jest informowanie członków zespołu o stanie magazynowym poszczególnych komponentów, co sprawia, że nowe komponenty są wytwarzane wówczas, gdy te wcześniej wyprodukowane zostały zużyte lub się kończą. Minusem jest to, że pierwotna wersja kanbana oparta była na formularzach papierowych, tak więc pojawiało się ryzyko błędu.

Metoda One Piece Flow (“przepływ jednej sztuki w gnieździe”) w której produkty lub ich partia są wytwarzane i przekazywane do kolejnego etapu procesu pojedynczo, za jednym razem. Innymi słowy, maksymalny zapas między operacjami/stanowiskami/procesami wynosi jeden. Pozwala nie tylko zmniejszyć ilość zapasów, ale także:

- zmniejszyć powierzchnię potrzebną do produkcji,

- skrócić proces produkcyjny,

- zrównoważyć obciążenie pracowników obowiązkami,

- wyeliminować zbędne czynności.

Metoda One Piece Flow

Metoda One Piece Flow Metoda One Piece Flow to system produkcji, gdzie istotny jest...

Kolejną techniką wspierającą tzw. lean management jest metoda 5S, która składa się z pięciu elementów – kroków wyznaczających kolejność jego wdrożenia. W każdym kroku realizowane są określone działania: selekcja/sortowanie, systematyka, sprzątanie, standaryzacja, samodyscyplina/samodoskonalenie. Głównym celem 5S jest podniesienie bezpieczeństwa na stanowiskach pracy w połączeniu ze zwiększeniem produktywności. Ważna jest także stabilność procesów oraz wyeliminowanie marnotrawstwa. Bezpośrednie korzyści:

- Stworzenie czystego, uporządkowanego i bezpiecznego miejsca pracy

- Zmniejszenie liczby wypadków przy pracy

- Poprawa jakości produktów i usług dzięki m.in. zmniejszeniu liczby popełnianych błędów.

- Zwiększenie satysfakcji klientów. Pozytywne wrażenie wywierane na obecnych i potencjalnych klientach oraz na innych osobach odwiedzających firmę

- Poprawa produktywności m.in. poprzez ograniczenie lub wyeliminowanie czynności nie dodających wartości oraz lepszej dostępności narzędzi i informacji niezbędnych do pracy].

- Ograniczenie marnotrawstwa i obniżenie kosztów działalności

- Poprawa stanu technicznego i dostępności maszyn

- Lepsze wykorzystanie użytkowanej powierzchni.

- Zwiększenie odpowiedzialności oraz wiedzy pracowników o ich bezpośrednim otoczeniu w organizacji.

Wdrożenie 5S jest korzystne dla środowiska naturalnego, gdyż m.in. pomaga zmniejszyć zużycie surowców, liczbę wad jakościowych, ilość odpadów, a także szybko zidentyfikować i wyeliminować źródła zanieczyszczeń.

Metoda 5S sposobem na organizację produkcji w firmie

Metoda 5S jest zestawem technik i narzędzi mających na celu ustanowienie i utrzymanie...

Usprawnienie procesu produkcji – od czego zacząć?

Niezależnie od wybranej metody optymalizacji w większej firmie dobrym pomysłem jest audyt, z kolei w mniejszej wystarczy pomyśleć o lepszej organizacji produkcji i np. zastąpieniu zleceń papierowych drukowanymi. Kluczem jest zwizualizowanie tego jak mają wyglądać poszczególne etapy produkcji: od przyjęcia zamówienia, do wysłania gotowego produkty do klienta.

Łatwe planowanie i rozliczanie produkcji

Zarządzaj produkcją online jak profesjonalista

Wypróbuj Prodio14-dniowy okres próbny. Darmowa pomoc techniczna. Bez podpisywania umowy.

Optymalizacja produkcji – jak oprogramowanie do może pomóc w zarządzaniu produkcją?

Wspomniana powyżej wizualizacja jest możliwa dzięki wykorzystaniu prostego oprogramowania do zarządzania produkcją takiego jak np. Prodio. Nie musi być to trudny czy żmudny proces: po prostu pomyśl o swojej produkcji w realny sposób i spróbuj przenieść to co masz na hali do komputera czy tabletu. Ten prosty krok – komputeryzacja danych – ma ogromne konsekwencje jakościowe: praktycznie z dnia na dzień widać poprawę w organizacji produkcji. Co to oznacza w praktyce:

- ograniczenie papierologii i większy porządek (już nie trzeba szukać na milionie kartek co było zlecone, analizować która poprawka czy przekreślenie jest tym aktualnym);

- przeanalizowanie pracy maszyn (pozwala to ocenić, ile pracy wykonały maszyny w stosunku do ilości, którą są w stanie wykonać. By uelastycznić proces produkcyjny, stosuje się tzw. “szybkie przezbrojenie”, co umożliwia szybkie naprawy, zmianę parametrów lub wymianę maszyn);

- analizę czasu pracy (ile godzin dany pracownik faktycznie przepracował na maszynach, nie tylko był obecny na hali);

- ustalenie norm produkcyjnych;

- dostęp do historii pracy (dzięki temu można wyłapać błędy, wiadomo też kto dokładnie wykonywał dane zlecenia czy uniknąć reklamacji);

- lepsza komunikacja między poszczególnymi zmianami (możliwość pozostawienia uwag i komentarzy), pomiędzy biurem a halą produkcyjną (można sprawdzić na jakim etapie jest dane zlecenie i udzielić klientowi kompletnej informacji) oraz managerem/właścicielem a halą produkcyjną (podgląd na to co dzieje się hali z dowolnego miejsca po zalogowaniu się online)

- baza produktów z technologią wykonania w komputerze, nie tylko “w głowie” u kluczowych pracowników (stały dostęp do informacji niezależnie od tego kto jest obecny w pracy, szybkość wdrożenia nowych ludzi do pracy).

ODZYSKAJ KONTROLĘ NAD HALĄ PRODUKCYJNĄ

* Bez użycia karty kredytowej